效高循环生产,大幅提升产能:圆盘式设计实现多工位连续作业,显著提高每小时鞋底产出量

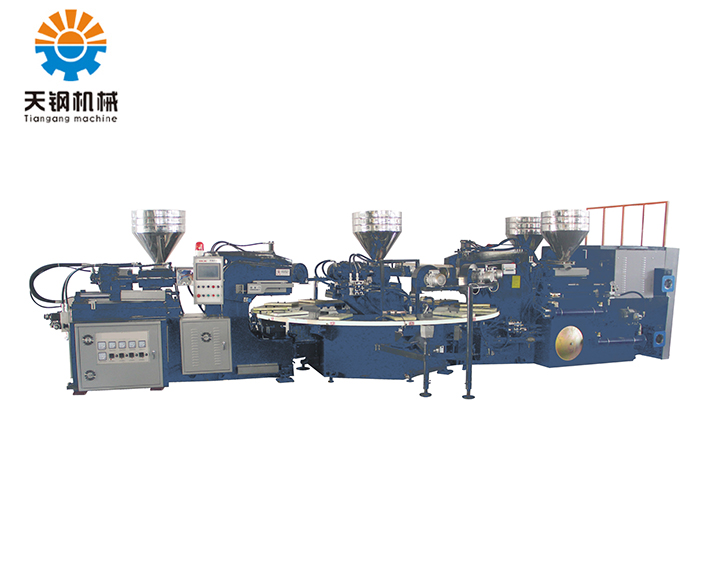

2024-08-10 关注次数:圆盘鞋底注塑机作为当代制鞋产业的先进设备,凭借其的圆盘式设计,开创了效高循环生产的全新模式,为提升鞋底产能带来了革命性突破。该设计通过在圆盘上设置多个工作站,实现了从原料注塑到冷却成型的连续作业流程,每个工位协同工作,无缝衔接,显著提高了每小时鞋底的产出量。

传统鞋底注塑机往往受限于单一工位作业,生产效率和产能扩张潜力有限。而圆盘鞋底注塑机的创新之处在于,它将注塑模具分布在圆盘的不同位置,当圆盘旋转时,模具依次经过原料注入、加热塑化、冷却定型等多个阶段,形成了一个效高循环的生产链。这意味着,在同一时间内,多个鞋底可以同时处于不同的生产环节,大地提升了设备的使用效率和单位时间内的产量。

此外,圆盘鞋底注塑机还具备高度的自动化与智能化特点,能够准确控制注塑压力、温度及冷却时间,确保每个鞋底的品质稳定可靠。自动化上下料系统进一步减少了人力依赖,降低了操作失误,使生产更为流畅,产能得到持续优化。

综上所述,圆盘鞋底注塑机通过其创新的圆盘式多工位设计,不仅大幅度提高了生产效率和产能,还保证了鞋底产品的高质量输出,是推动制鞋产业迈向现代化、效高率生产的重要里程碑。这种技术的应用,无疑为鞋类制造商在全球竞争中赢得了显著优势,为实现产能飞跃奠定了坚实基础。